Lese die erste Version:3D Druck Guide – Häufige Probleme: Gründe, Ursachen & Lösungen 3D Druck Guide: Deine 3D-Drucke enthalten viele Fehler? Du hast gerade Probleme beim 3D-Drucken? Deine fertigen Bauteile entsprechen nicht deiner Vorstellung von einer guten Qualität? Informiere dich hier über die häufigsten Gründe & Ursachen für fehlerhafte 3D Drucke. Verstehe die Problem-Ursachen und behebe sie. Lese diesen 3D-Druck-Guide bis zum Ende und du findest Lösungen für deine Herausforderungen!

Beim Starten des 3D-Drucks extrudiert der 3D-Drucker keinen Kunststoff.

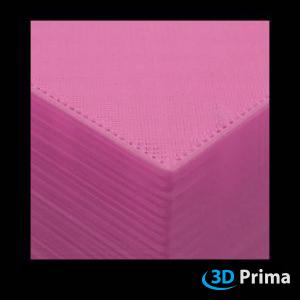

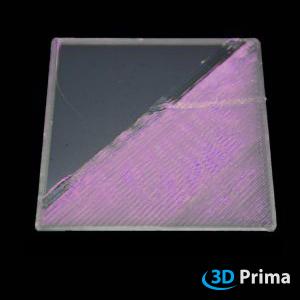

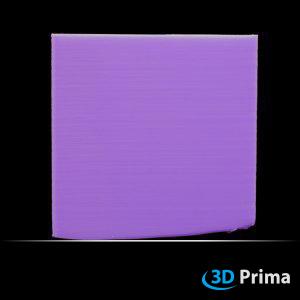

Die erste Schicht haftet nicht auf dem Druckbett, deshalb schlägt der 3D-Druck fehl. Der 3D-Drucker extrudiert nicht genügend Kunststoff. Dadurch entstehen Lücken zwischen den Außenbahnen und Füllungen. Durch die Extrusion von zu viel Kunststoff, sehen die 3D-Drucke sehr unordentlich aus.

In den oberen Schichten des 3D-Drucks befinden sich Löcher und Spalten.

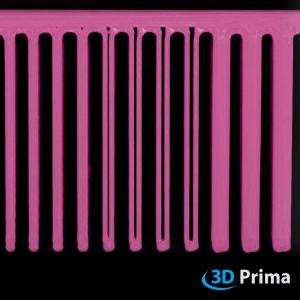

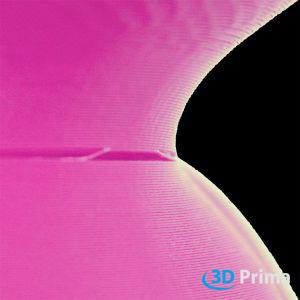

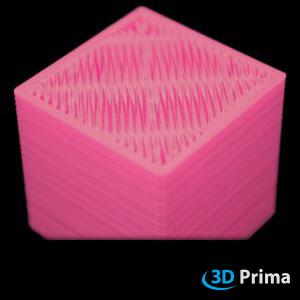

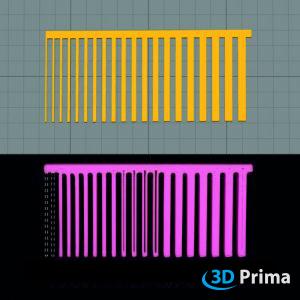

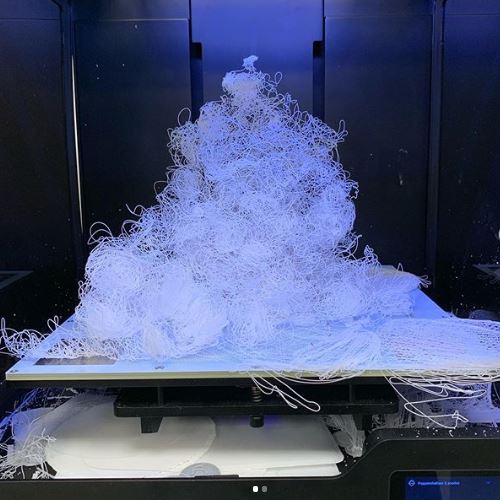

Zwischen den einzelnen Bereichen des 3D-Drucks bleiben durch das Bewegen des Extruders Fäden zurück, die wie dünne Haare aussehen.

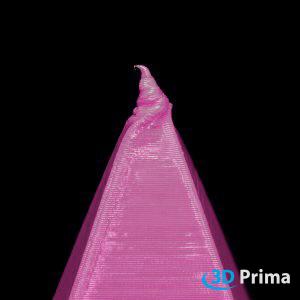

Insbesondere kleine Objektbestandteile werden überhitzt. Sie verformen sich dadurch.

Die Ebenen sind falsch ausgerichtet und verschieben sich relativ zueinander.

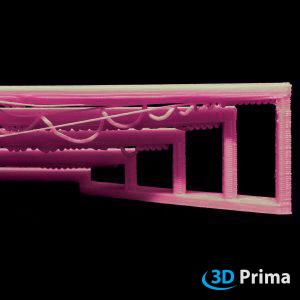

Die einzelnen Schichten sind schlecht miteinander verbunden und trennen sich beim 3D-Drucken.

Das Filament wird an der Stelle des Materialeinzugszahnrads weggeschliffen und das Zahnrad dreht durch. Dadurch kann kein Material mehr eingezogen werden.

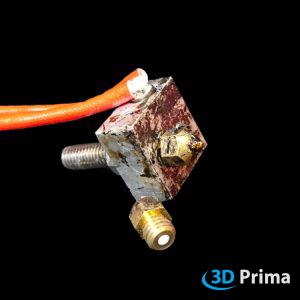

Der Extruder ist verstopft oder verklemmt und extrudiert keinen Kunststoff mehr aus der Spitze der Nozzle.

Der 3D-Drucker stoppt die Extrusion von Kunststoff zufällig während des 3D-Drucks.

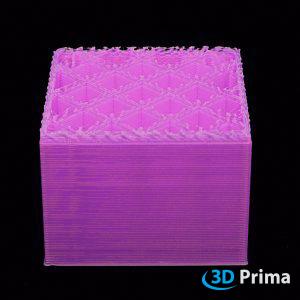

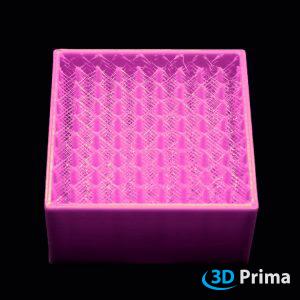

Sehr dünne, löcherige Füllung, die ein schwaches Infill erzeugt und sich nicht gut miteinander verbindet.

Kleine Hügel auf der Oberfläche des 3D-Drucks, auch bekannt als Zits oder Blobs.

Lücken zwischen den Außen-Bahnen des Bauteils und dem Infill beeinträchtigen die 3D-Druck-Qualität.

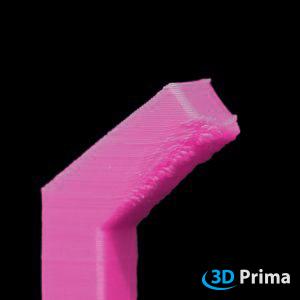

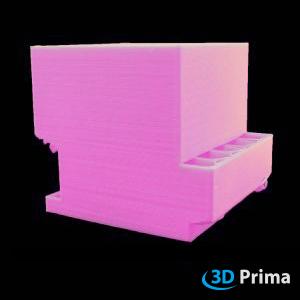

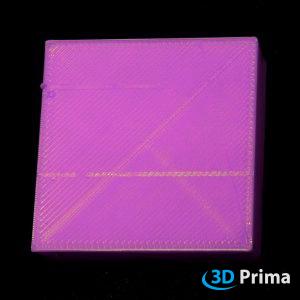

Die Ecken des 3D-Drucks neigen dazu, sich nach dem 3D-Drucken zu krümmen und zu verformen.

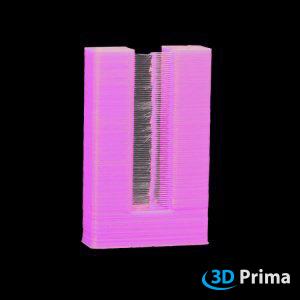

Die Nozzle schleift über die Oberseite des 3D-Drucks und erzeugt Einkerbungen auf der Oberfläche.

Lücken in den Ecken des 3D-Drucks, befinden sich an der oberste Schicht, die nicht mit der Kontur der nächsten Schicht verbunden ist.

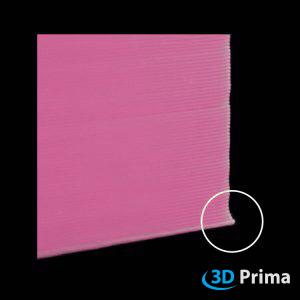

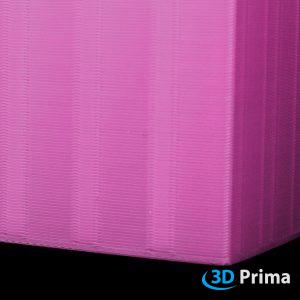

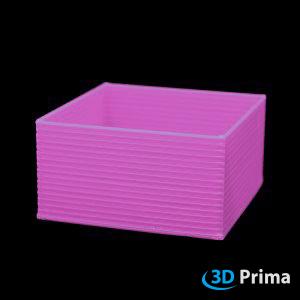

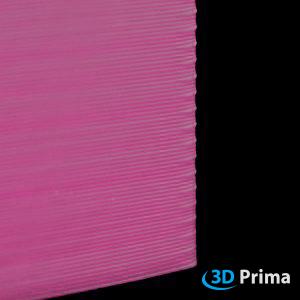

Die Seitenwände sind nicht glatt, Linien sind auf der Seite des 3D-Drucks sichtbar.

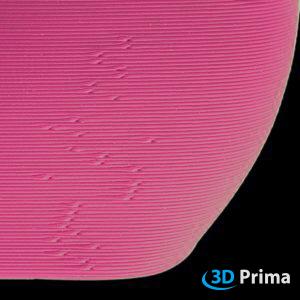

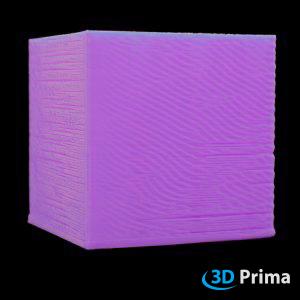

Vibrationen und Wellen verursachen auf der Oberfläche des 3D-Drucks Unebenheiten.

Es befinden sich Lücken zwischen den dünnen Wänden des 3D-Drucks, an denen sich die Außenbahnen nicht berühren.

Sehr kleine Merkmale werden nicht 3D-gedruckt oder fehlen in der Softwarevorschau.

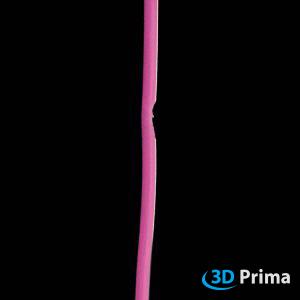

Die Extrusionsmenge variiert tendenziell und ist nicht gleichmäßig genug, um eine genaue Form zu erzeugen.

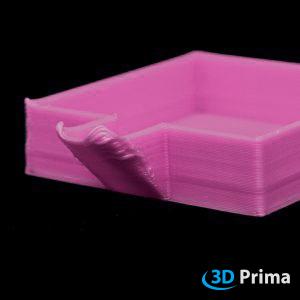

Warping oder Verziehen von großen Teilen kommt insbesondere bei Hochtemperatur-Materialien vor.

Die Oberflächenqualität der 3D-Drucke ist an den Stellen schlecht, an denen sich Stützstruktur befindet.

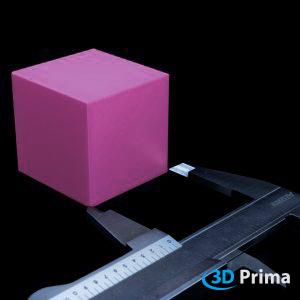

Die Maßhaltigkeit der 3D-gedruckten Teile stimmt nicht mit den Maßen aus den CAD-Zeichnungen überein.